服务热线

18262997802

流化床制粒也称一步制粒法,是将常规湿法制粒的混合、制粒、干燥三个步骤在密闭容器内一次完成的方法。上世纪六十年代,这一技术首先在美国提出,然后高速发展,我国与上世纪八十年代开始引进这一技术。我公司将从仪器设备,工艺技术,处方因素三个方面进行综述。

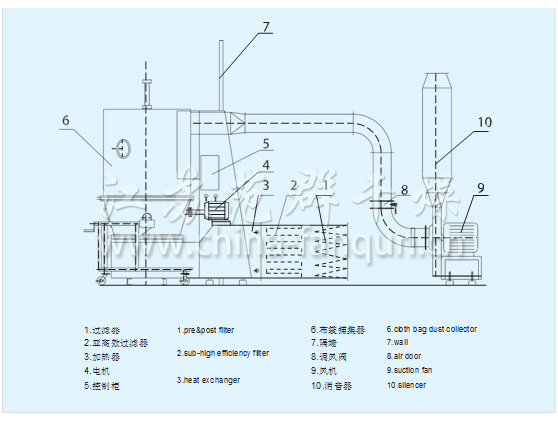

一、仪器设备

在流化床制粒机中,压缩空气和粘合剂溶液按一定比例由喷嘴雾化并喷至流化层上正处于流化状态的物料粉末上。空气分流板及容器均对粒子的运动产生影响。其中容器的材料和形状对粒子运动的影响会较大。不但要保证物料粉末能达到很好的流化状态,也要使物料不与容器的器壁发生粘附,否则制粒过程中会产生大量细粉。现在容器的材料有多种,主要为含碳量低的不锈钢(sus304,常称304不锈钢),形状基本为下窄上宽的圆柱体或圆锥体,大部分流化床的生产厂家都对筒体采取了抛光处理。

采用顶喷流化床时,喷嘴的位置会影响喷雾均匀性和物料的润湿程度,为使粒径分布尽可能窄,应尽量调整喷雾面积与湿床表面积一样大。如果高度太高,液滴从喷嘴到达物料的距离较长,增加了喷液的挥发,造成物料不能润湿完全,使颗粒中细粉增多,呈现喷雾干燥现象。喷嘴高度太低,粘合剂雾化后不能与物料充分接触,所得颗粒粒度不均匀,而且喷嘴前缘容易出现喷射障碍。

二、工艺因素

1、进口温度

进口温度要控制在适当范围。制粒时若粘合剂的溶剂为水,根据物料性质和所需颗粒大小,进温度一般设定在25-55 ℃范围内,有实验证明:相同物料,当进口温度由25 ℃升至55 ℃时,所得颗粒粒径由450 um降为240 um。若粘合剂的溶剂为有机溶剂如乙醇等,进口温度应稍低,一般在25-40 ℃范围内。温度过低,溶剂不能及时挥去而使粉末过度润湿,部分物料粉末会粘附在器壁上不能流化,容易造成粒子间粘连而起团。温度过高,进气温度过高,可导致粘合液雾滴被过早干燥而不能有效制粒,还可能引起一些温度敏感型物料性质的变化。

干燥时,进口温度一般设为60 ℃左右。温度过高,颗粒表面的溶媒过快蒸发,阻挡内层溶媒向外扩散,结果会产生大量外干内湿的颗粒。温度过低,干燥时间过长,会产生很多细粉。

2、流化风量

流化风量是指进入容器的空气量,应处于一个使物料呈理想流化状态的值。喷浆制粒时,若风量适宜,物料处于很好的流化状态,热交换处于平衡状态,有利于制粒。风量过大,粘合剂水分挥发过快,粘合力减弱,同时粘合剂雾滴也不能与物料充分接触,使颗粒粒度分布宽,细粉多,风量过低时,粘合剂中的溶媒不能及时挥去,物料细粉之间过分粘连,若不及时加大风量,会出现粒径很大的大颗粒,进而形成一个大团块,造成塌床,在工业生产中这是很严重的事故。在制粒过程中,过滤袋上有时会吸附很多物料的粉末,造成实际流化风量的减小,应适当增加流化风量。

3、雾化空气压力

雾化空气的作用是使粘合剂溶液形成雾滴,雾滴的粒径和制得颗粒的粒径有直接关系,有关人员认为雾化空气压力越大,所得雾滴的粒径越小、越均匀,制得颗粒的粒径就越小。喷雾压力过低时,一方面,雾化液滴增大,另一方面,雾化液滴喷雾锥角减小,润湿粉粒的范围缩小,造成雾化液滴分布不均,容易在局部范围内产生大的湿块。因物料的流化状态会受到流化空气和雾化空气的双重作用,所以雾化空气的压力大小对物料的流化状态亦有较大影响,当增大雾化空气压力时,物料的流化状态会减弱,应增大流化风量;反之则相反,操作中应综合考虑。

4、粘合剂的喷速

粘合剂的流速与进口空气的温度决定着制粒机内的湿度,进口温度不变的情况下,增大粘合剂的流速,粘合剂的雾滴粒径和制粒机内的湿度均增大,湿颗粒不能及时干燥聚结成团,易造成塌床。同样的条件下,粘合剂的流速过低时,颗粒粒径较小,细粉较多,不但操作时间延长,而且容易阻塞喷嘴。必要时,应根据粘合剂溶液的粘度控制流速,若粘合剂的粘度过大,可适当降低粘合剂的流速,但是应提高进口温度,否则容易造成喷嘴阻塞和塌床。粘合剂的粘度低时,流速应大些。

三、 处方因素

1、物料的性质

在流化床制粒中,粒径和粒径分布是物料非常重要的物理学性质。物料粉末的粒径越小,物料的表面积越大,所需粘合剂的量越大。在物料粉末粒径变小的情况下,欲制得相同的颗粒,应加大粘合剂的流速。但物料粉末的粒径不宜太小,否则粒子间容易产生粘连,不适合流化床制粒。物料的粒径分布宽,制得的颗粒牢固、孔隙率低;反之,制得的颗粒疏松、孔隙率高。

用亲水性材料制粒时,粉末与粘合剂互溶,易凝集成粒,故适宜采用流化床制粒。而疏水性材料的粉粒需依靠粘合剂的架桥作用才能粘结在一起,溶剂蒸发后,形成颗粒。无论是亲水性还是疏水性材料,粉末粒径不应大于280 um,否则制得的颗粒有色斑或粒径偏大,分布不均匀,从而影响药物的溶出和吸收。通过进料前将原辅料在机外预混可改善制粒效果。

当物料为吸水性物质时,由于物料的吸水性会使粉末表面不能完全润湿,应加大粘合剂的流速。即使同一物料,由于含水量不同,粘合剂的流速也不应相同,在粘合剂流速相同的条件下,物料的含水量越大,制得的颗粒越大。物料疏水不易润湿时,不容易制粒,制得颗粒较小,可以尝试用其他的溶媒或向粘合剂溶液中加入表面活性剂来改进。

物料的量对制粒也有很大的影响,当投药量增加时,为了使物料流化,需要增加进风量,同时物料接受润湿的几率减少,喷液速率要相应调整。但是物料量过大,物料粉末不易达到流化状态,而且容易阻塞喷嘴和过滤袋,造成流化风量的降低,影响制粒。

2、粘合剂的选择

粘合剂的作用是在粉末之间形成固体桥,粘合剂的种类、浓度及加入方法均对制粒有很大影响。粘合剂的选择是整个流化床制粒工艺的关键,理想的粘合剂应与物料粉末表面有较好的亲合性以便于润湿相互粘合成粒。用不同的粘合剂流化床制粒,得到的颗粒在孔隙率、可压性上有很大不同。推荐可供选择的粘合剂主要有聚维酮(PVP)、羟丙甲基纤维素(HPMC)、淀粉等,也可以将其配合使用以获取良好的效果。

当粘合液粘度较高时,所形成液体桥的结合力相对较强,有能力在微粒、细粒、颗粒之间形成二次和三次凝聚制粒过程,从而制得的颗粒也较大。但浓度过高如以质量分数为10%的PVP水溶液为粘合剂,不但容易阻塞喷嘴,而且易造成塌床。浓度较低时,粒子之间的粘合力不够,制得的颗粒小,而且在干燥过程中产生很多细粉,达不到预期效果。有时,用粘合剂的醇溶液制得颗粒较小,细粉较多,可向粘合剂溶液中加入适量的水提高粘合剂的粘度,能明显提高制得颗粒的质量。

3、粘合剂的加入方式

有外加法、内加法、内外结合法。大部分情况需采用前两种加入方法。同一种粘合剂采用内加法时,因溶剂挥发较快,不易引发粘合剂的粘性,不容易制得颗粒或制得的颗粒较小。当粘合剂如卡乐康公司生产的善达(部分预胶化玉米淀粉)的粘性特别容易诱发时,可采用内加法,例如制备规格为500 mg胶囊型对乙酞氨基酚片,只要使用质量分数为85%的对乙酞氨基酚和质量分数为5%的善达,就能使片芯达到很好的硬度和小于0.19%的脆碎度。但粘合剂的用量较小时,不宜采用内加法。

流化床制粒是一种新型的制药技术,有关其影响因素理论报道还比较少。在实际应用中,应综合考虑各种因素,如粘合剂的雾化效果、物料特性等。如果有其他疑问,欢迎致电江苏范群。